Dextrina

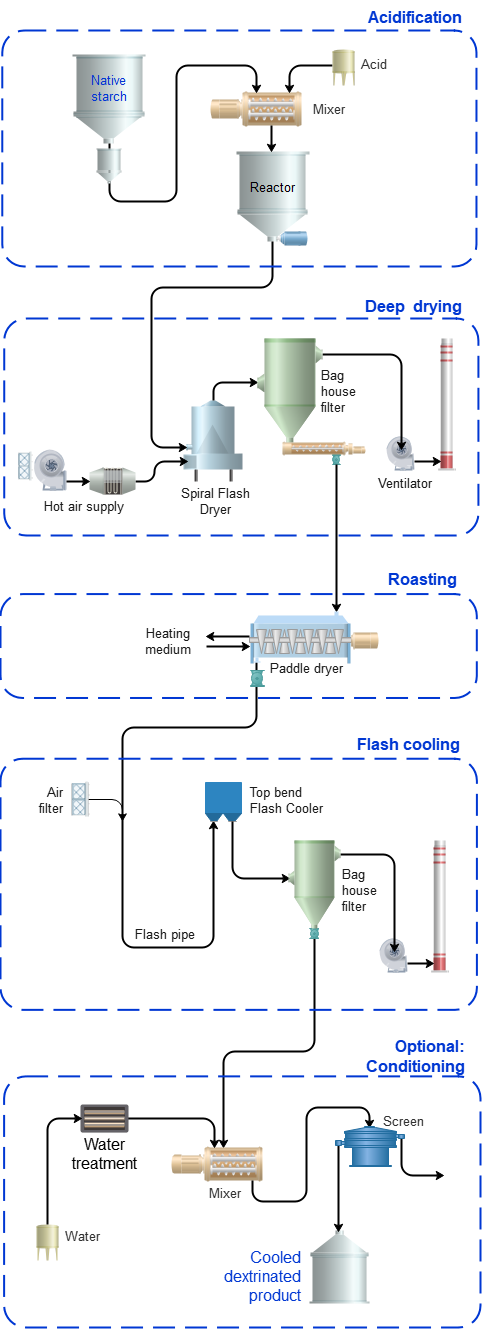

Ingetecsa posee una gama de reactores, secaderos, tostadores y enfriadores flash en su programa para alcanzar un proceso de dextrinización completo, basado en la dextrina blanca.

La dextrina es un almidón despolimerizado. Al cortar la estructura de la cadena del almidón, su funcionalidad cambia. Para producir una dextrina, básicamente cualquier fuente de almidón es adecuada, ya sea maíz, trigo, tapioca, patata, guisante, etc. A diferencia del almidón, las dextrinas pueden ser blancas, amarillas o pardas. Todas ellas son parcial o totalmente hidrosolubles. Por otra parte, suelen ser menos viscosas que el almidón del que proceden. Se modifican mediante procedimientos químicos, térmicos o una combinación de ambos.

Las dextrinas presentan una variedad de usos. Sin duda, la industria del papel es uno de los usuarios más importantes de dextrinas para adhesivos y recubrimientos. La industria química y mineral utiliza predominantemente las dextrinas amarillas (dextrinas amarillo canario) y dextrinas pardas.

La industria alimenticia emplea principalmente dextrinas blancas y algunas dextrinas amarillas, por lo que, aunque los tonelajes empleados todavía son modestos, la gama de aplicaciones es vasta y sigue en aumento.

Pirodextrinas

Existen tres grupos de pirodextrinas: dextrinas blancas, dextrinas amarillas (o amarillo canario) y gomas británicas (British gums).

Las dextrinas de almidón se producen al calentar el almidón seco. También reciben frecuentemente el nombre de pirodextrinas. La piroconversión se basa en el tratamiento térmico del almidón seco, con o sin la adición de un ácido.