Sucre

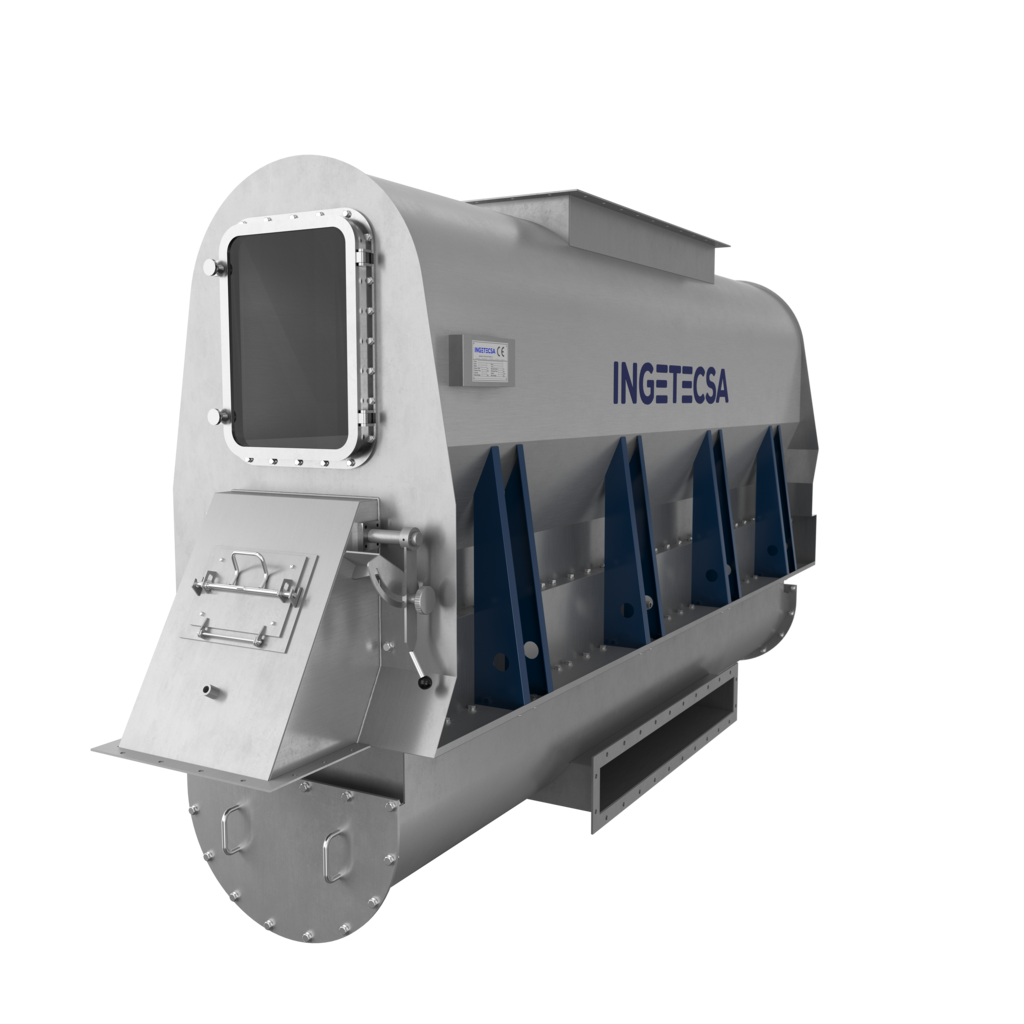

Le séchage et le refroidissement du sucre constituent l’un des domaines d’application historiques d’Ingetecsa, pour lesquels l’entreprise s’est bâti une solide réputation. Nos premières références en séchage du sucre remontent au début du siècle dernier, avec des séchoirs à tambour rotatif destinés à la pulpe de betterave et au sucre cristallisé.

Au fil des décennies, Ingetecsa a acquis une vaste expérience dans le traitement de la canne à sucre et de la betterave sucrière, au bénéfice de ses clients partout dans le monde..

Tout a commencé lorsque nous avons fourni nos premiers séchoirs à tambour rotatif pour pulpe de betteraves. Peu de temps après, nous avons installé le premier séchoir à sucre cristallisé – il s’agissait là aussi de tambours rotatifs. Au fil des années, nous avons accumulé plusieurs décennies d’expérience dans le traitement de la canne à sucre et de la betterave sucrière – une expérience dont nous profitons encore aujourd’hui au même titre que nos clients.