Zucker

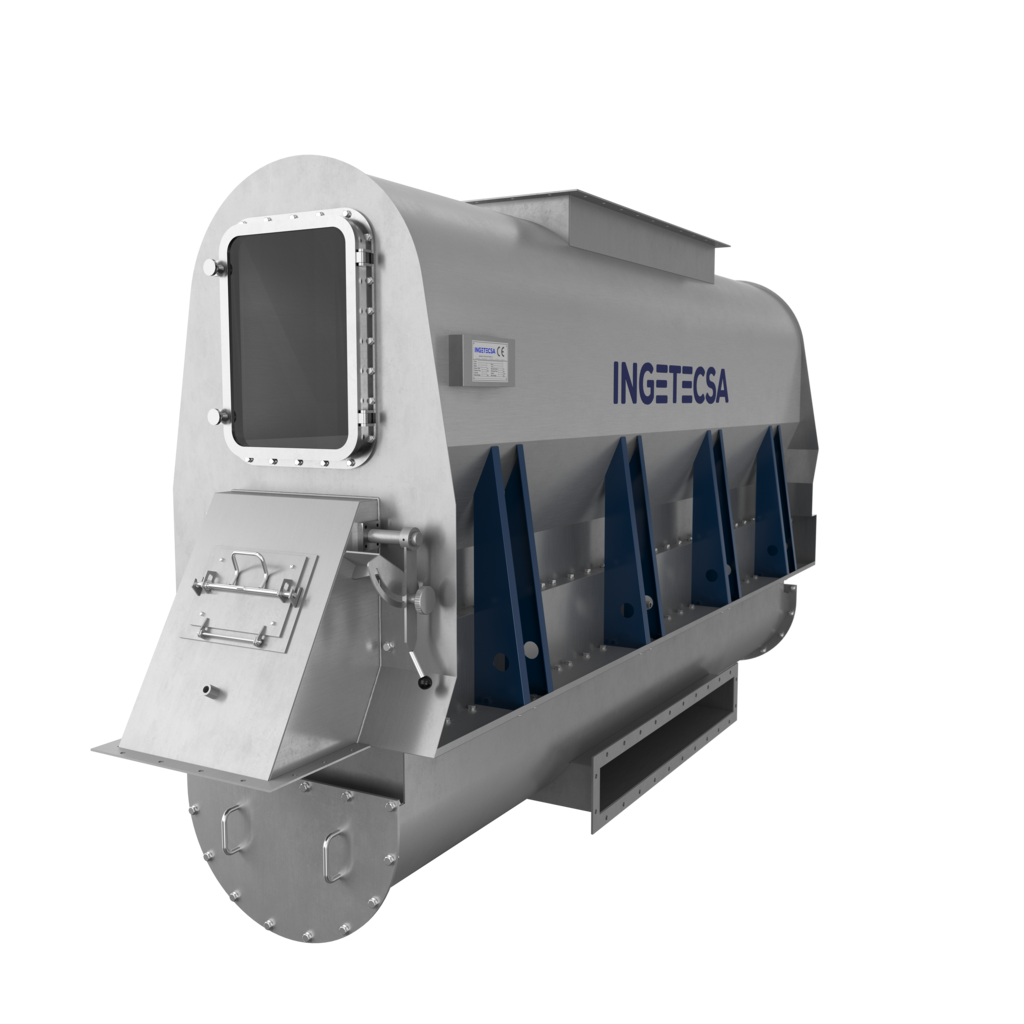

Die Trocknung und Kühlung von Zucker ist eine der Spezialanwendungen, bei denen Ingetecsa einen guten Ruf genießt. Unsere erste Referenz für Zuckertrockner reicht bis zum Anfang des vergangenen Jahrhunderts zurück.

Es hat angefangen, als wir die ersten Trommeltrockner für Rübenschnitzel geliefert haben. Wenig später haben wir den ersten Trockner für Kristallzucker, einen Trommeltrockner, installiert. Im Laufe der Zeit haben wir jahrzehntelang Erfahrungen mit Zuckerrohr und Zuckerrüben gesammelt, wovon unsere Kunden und wir noch immer profitieren.