Phosphate

Ingetecsa hat mit MCP, DCP, TCP und STPP unübertroffen fundierte Erfahrungen im Bereich Futter- und Lebensmittelphosphate gesammelt.

Wir können das komplette Basic- und Detail-Engineering anbieten und auch Anlagen für Kalziumphosphate herstellen, liefern und installieren.

In der Düngemittel- und Phosphatindustrie stellen Calciumphosphate einen interessanten Nischenmarkt dar. Sie sind die am häufigsten genutzten Phosphatzusätze und liefern wichtige Mineralien für die Entwicklung starker Zähne und Knochen bei Vieh, Geflügel und Haustieren.

Zu Calciumphosphaten in Futtermittelqualität gehören:

- Monocalciumphosphat (MCP)

- Dicalciumphosphat (DCP)

- Tricalciumphosphat (TCP)

Neben der Verwendung als Futtermittelzusatz finden sich Calciumphosphate z. B. auch in Zahnpasta, als Texturverbesserungsmittel, als Verdickungsmittel für Saucen, als Säuerungsmittel, als Bindemittel etc. in der Lebensmittelindustrie und in industriellen Bäckereien. Nur ein geringer Anteil wird bislang in der Pharmazie verwendet.

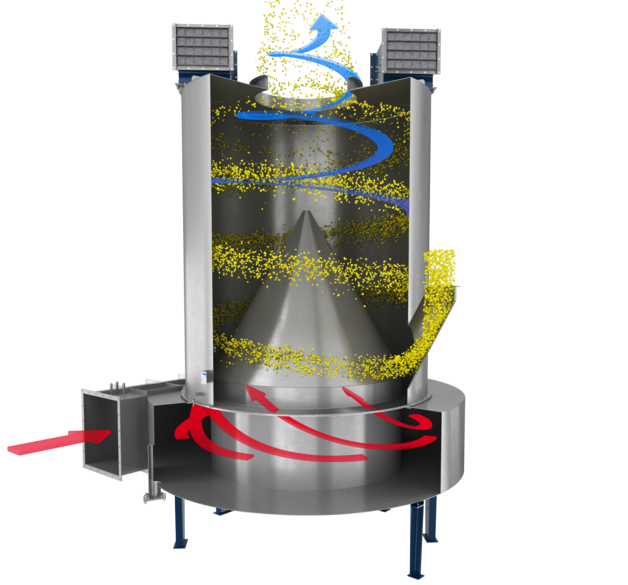

AUFBEREITUNGSPROZESS

Phosphatgestein wird auf der ganzen Welt abgebaut. Die größten Reserven an hochreinem Phosphatgestein befinden sich in Marokko. Das abgebaute und zerkleinerte Gestein reagiert mit Schwefelsäure. Dabei schlagen sich Gips (Phosphorgips) und Verunreinigungen nieder. Danach wird die Säure von Fluor, Arsen und Schwermetallen gereinigt, um Grünsäure in Futtermittelqualität oder Weißsäure in Lebensmittelqualität zu erhalten. Die seltenere hochreine Weißsäure wird aus elementarem Phosphorgestein in Lichtbogenöfen gewonnen.

Die Säure und der Kalkstein reagieren miteinander, wodurch MCP, DCP und (selten) TCP entstehen.

DCP-Produktion ist auch direkt als Niederschlag aus dem Angriff von Salzsäure auf Phosphatgestein (Substitutionsreaktion) möglich. Bei diesem Nischenverfahren wird z. B. Salzsäureabfall aus elektrochemischen Anlagen / Wasserdissoziation verwendet. Dieses DCP wird hauptsächlich für Geflügelfutter verwendet oder durch Zugabe von Phosphorsäure zu MCP in Futtermittelqualität weiterverarbeitet.